Chemische en fysische geheimen

Een fabriek die draait om alles tot stilstand te brengen. Daar komt het op neer bij TMD Friction Group, het moederbedrijf van de Duitse remblokkenspecialist Pagid. We togen naar Essen in Duitsland om het productieproces in levenden lijve te aanschouwen, met alle chemische en fysische geheimen die daarbij horen. Ook de blokjes zelf houden zich op veel plaatsen verborgen, zó geautomatiseerd is alles.

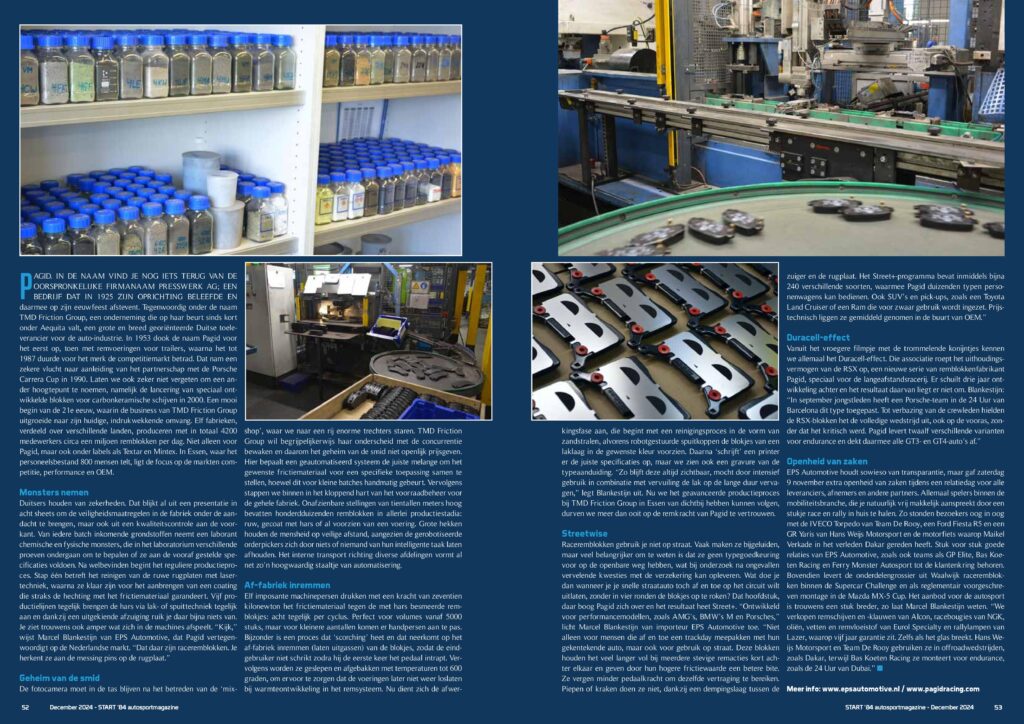

Pagid. In de naam vind je nog iets terug van de oorspronkelijke firmanaam Presswerk AG; een bedrijf dat in 1925 zijn oprichting beleefde en daarmee op zijn eeuwfeest afstevent. Tegenwoordig onder de naam TMD Friction Group, een onderneming die op haar beurt sinds kort onder Aequita valt, een grote en breed georiënteerde Duitse toeleverancier voor de auto-industrie. In 1953 dook de naam Pagid voor het eerst op, toen met remvoeringen voor trailers, waarna het tot 1987 duurde voor het merk de competitiemarkt betrad. Dat nam een zekere vlucht naar aanleiding van het partnerschap met de Porsche Carrera Cup in 1990. Laten we ook zeker niet vergeten om een ander hoogtepunt te noemen, namelijk de lancering van speciaal ontwikkelde blokken voor carbonkeramische schijven in 2000. Een mooi begin van de 21e eeuw, waarin de business van TMD Friction Group uitgroeide naar zijn huidige, indrukwekkende omvang. Elf fabrieken, verdeeld over verschillende landen, produceren met in totaal 5170 medewerkers circa een miljoen remblokken per dag. Niet alleen voor Pagid, maar ook onder labels als Textar en Mintex. In Essen, waar het personeelsbestand 800 mensen telt, ligt de focus op de markten competitie, performance en OEM.

Monsters nemen

Duitsers houden van zekerheden. Dat blijkt al uit een presentatie in acht sheets om de veiligheidsmaatregelen in de fabriek onder de aandacht te brengen, maar ook uit een kwaliteitscontrole aan de voorkant. Van iedere batch inkomende grondstoffen neemt een laborant chemische en fysische monsters, die in het laboratorium verschillende proeven ondergaan om te bepalen of ze aan de vooraf gestelde specificaties voldoen. Na welbevinden begint het reguliere productieproces. Stap één betreft het reinigen van de ruwe rugplaten met lasertechniek, waarna ze klaar zijn voor het aanbrengen van een coating die straks de hechting met het frictiemateriaal garandeert. Vijf productielijnen tegelijk brengen de hars via lak- of spuittechniek tegelijk aan en dankzij een uitgekiende afzuiging ruik je daar bijna niets van. Je ziet trouwens ook amper wat zich in de machines afspeelt. “Kijk,” wijst Marcel Blankestijn van EPS Automotive, dat Pagid vertegenwoordigt op de Nederlandse markt. “Dat daar zijn raceremblokken. Je herkent ze aan de messing pins op de rugplaat.”

Geheim van de smid

De fotocamera moet in de tas blijven na het betreden van de ‘mixshop’, waar we naar een rij enorme trechters staren. TMD Friction Group wil begrijpelijkerwijs haar onderscheid met de concurrentie bewaken en daarom het geheim van de smid niet openlijk prijsgeven. Hier bepaalt een geautomatiseerd systeem de juiste melange om het gewenste frictiemateriaal voor een specifieke toepassing samen te stellen, hoewel dit voor kleine batches handmatig gebeurt. Vervolgens stappen we binnen in het kloppend hart van het voorraadbeheer voor de gehele fabriek. Onafzienbare stellingen van tientallen meters hoog bevatten honderdduizenden remblokken in allerlei productiestadia: ruw, gecoat met hars of al voorzien van een voering. Grote hekken houden de mensheid op veilige afstand, aangezien de gerobotiseerde orderpickers zich door niets of niemand van hun intelligente taak laten afhouden. Het interne transport richting diverse afdelingen vormt al net zo’n hoogwaardig staaltje van automatisering.

Af-fabriek inremmen

Elf imposante machinepersen drukken met een kracht van zeventien kilonewton het frictiemateriaal tegen de met hars besmeerde remblokjes: acht tegelijk per cyclus. Perfect voor volumes vanaf 5000 stuks, maar voor kleinere aantallen komen er handpersen aan te pas. Bijzonder is een proces dat ‘scorching’ heet en dat neerkomt op het af-fabriek inremmen (laten uitgassen) van de blokjes, zodat de eindgebruiker niet schrikt zodra hij de eerste keer het pedaal intrapt. Vervolgens worden ze geslepen en afgebakken met temperaturen tot 600 graden, om ervoor te zorgen dat de voeringen later niet weer loslaten bij warmteontwikkeling in het remsysteem. Nu dient zich de afwerkingsfase aan, die begint met een reinigingsproces in de vorm van zandstralen, alvorens robotgestuurde spuitkoppen de blokjes van een laklaag in de gewenste kleur voorzien. Daarna ‘schrijft’ een printer er de juiste specificaties op, maar we zien ook een gravure van de typeaanduiding. “Zo blijft deze altijd zichtbaar, mocht door intensief gebruik in combinatie met vervuiling de lak op de lange duur vervagen,” legt Blankestijn uit. Nu we het geavanceerde productieproces bij TMD Friction Group in Essen van dichtbij hebben kunnen volgen, durven we meer dan ooit op de remkracht van Pagid te vertrouwen.

Streetwise

Raceremblokken gebruik je niet op straat. Vaak maken ze bijgeluiden, maar veel belangrijker om te weten is dat ze geen typegoedkeuring voor op de openbare weg hebben, wat bij onderzoek na ongevallen vervelende kwesties met de verzekering kan opleveren. Wat doe je dan wanneer je je snelle straatauto toch af en toe op het circuit wilt uitlaten, zonder in vier ronden de blokjes op te roken? Dat hoofdstuk, daar boog Pagid zich over en het resultaat heet Street+. “Ontwikkeld voor performancemodellen, zoals AMG’s, BMW’s M en Porsches,” licht Marcel Blankestijn van importeur EPS Automotive toe. “Niet alleen voor mensen die af en toe een trackday meepakken met hun gekentekende auto, maar ook voor gebruik op straat. Deze blokken houden het veel langer vol bij meerdere stevige remacties kort achter elkaar en geven door hun hogere frictiewaarde een betere bite. Ze vergen minder pedaalkracht om dezelfde vertraging te bereiken. Piepen of kraken doen ze niet, dankzij een dempingslaag tussen de zuiger en de rugplaat. Het Street+-programma bevat inmiddels bijna 240 verschillende soorten, waarmee Pagid duizenden typen personenwagens kan bedienen. Ook SUV’s en pick-ups, zoals een Toyota Land Cruiser of een Ram die voor zwaar gebruik wordt ingezet. Prijstechnisch liggen ze gemiddeld genomen in de buurt van OEM.”

Duracell-effect

Vanuit het vroegere filmpje met de trommelende konijntjes kennen we allemaal het Duracell-effect. Die associatie roept het uithoudingsvermogen van de RSX op, een nieuwe serie van remblokkenfabrikant Pagid, speciaal voor de langeafstandsracerij. Er schuilt drie jaar ontwikkeling achter en het resultaat daarvan liegt er niet om. Blankestijn: “In september jongstleden heeft een Porsche-team in de 24 Uur van Barcelona dit type toegepast. Tot verbazing van de crewleden hielden de RSX-blokken het de volledige wedstrijd uit, ook op de vooras, zonder dat het kritisch werd. Pagid levert twaalf verschillende varianten voor endurance en dekt daarmee alle GT3- en GT4-auto’s af.”

Openheid van zaken

EPS Automotive houdt sowieso van transparantie, maar gaf zaterdag 9 november extra openheid van zaken tijdens een relatiedag voor alle leveranciers, afnemers en andere partners. Allemaal spelers binnen de mobiliteitsbranche, die je natuurlijk vrij makkelijk aanspreekt door een stukje race en rally in huis te halen. Zo stonden bezoekers oog in oog met de IVECO Torpedo van Team De Rooy, een Ford Fiesta R5 en een GR Yaris van Hans Weijs Motorsport en de motorfiets waarop Maikel Verkade in het verleden Dakar gereden heeft. Stuk voor stuk goede relaties van EPS Automotive, zoals ook teams als GP Elite, Bas Koeten Racing en Ferry Monster Autosport tot de klantenkring behoren. Bovendien levert de onderdelengrossier uit Waalwijk raceremblokken binnen de Supercar Challenge en als reglementair voorgeschreven montage in de Mazda MX-5 Cup. Het aanbod voor de autosport is trouwens een stuk breder, zo laat Marcel Blankestijn weten. “We verkopen remschijven en -klauwen van Alcon, racebougies van NGK, oliën, vetten en remvloeistof van Eurol Specialty en rallylampen van Lazer, waarop vijf jaar garantie zit. Zelfs als het glas breekt. Hans Weijs Motorsport en Team De Rooy gebruiken ze in offroadwedstrijden, zoals Dakar, terwijl Bas Koeten Racing ze monteert voor endurance, zoals de 24 Uur van Dubai.”

[Meer informatie: www.epsautomotive.nl / www.pagidracing.com]

Tekst & foto’s: Aart van der Haagen

Wil jij ons magazine ook lezen? Meld je dan aan via “bestellen” op onze website: www.start84.nl